استخراج و تولید مس به روش الکتروشیمیایی (الکترووینینگ)

روش های تولید و استخراج مس از سنگ معدن آن متنوع می باشد اما به طور کلی استخراج مس ازسنگ معدن دو روش اصلی دارد که پیرومتالورژی (متالورژی خشک) و هیدرومتالورژی (متالورژی تر). استخراج الکترولیتی مس (الکترووینینگ) نیز در این مرحله، مس فلزی از محلول غلیظ مس (از استخراج حلالی یا لیچینگ با اسید غلیظ) را با استفاده از یک روش الکتروشیمیایی استخراج میکنند. در ادامه از جم شیمی به بررسی روش ها و مراحل استخراج مس از سنگ معدن و پالایش الکتروشیمیایی مس می پردازیم.

تقريبا تمام مس توليد شده از كانه درجهان، تحت عمليات الكتروليتي قرار مي گيرد. اين عمليات به دو صورت پالايش الكتروليتي مس از مس ناخالص آندی يا استخراج الكتروليتي از محلول هاي حاصل از انحلال يا استخراج از حلال صورت مي گيرد. ابتدا به بررسي پالايش الكتروليتي مس به دليل حجم انبوه توليد مس كاتدی ( حدود 95 % توليد ) نسبت به طريقه استخراج الكتروليتی ( حدود 5 %) مي پردازيم.

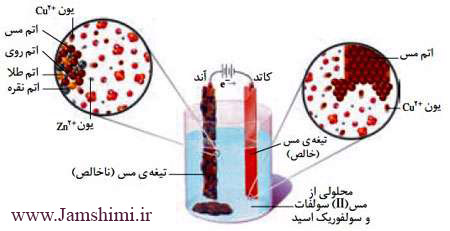

پالايش الكتروليتی شامل جدا كردن مس به طريقه الكتروشيميايی از آند ناخالص و رسوب ترجيحی مس حل شده به شكل خالص بر روي صفحه نازک كاتد مسی می باشد.

پالايش مس به دو منظور انجام می شود:

الف) حذف ناخالصي ها به منظور بالا بردن خواص الكتريكي و مكانيكي مس. درجه خلوص مس پالايش شده 99/9 درصد می باشد که شامل 0/005 درصد ناخالصی شامل گوگرد می باشد. مس پالايش شده قابليت كاربرد در تمام صنايع از جمله مهندسي برق را دارد.

ب) با استفاده از اين روش می توان ناخالصی ها را به عنوان توليدات جنبي بازيابي كرد. استخراج الكتروليتی مس آخرين مرحله شيميايی عمليات هيدرومتالورژی آن است. ترتيب صحيح مطالعه استخراج هيدرومتالورژی عبارت است از حلال، استخراج الكتروليتي مس.

پالایش الکتریکی مس

یکی دیگر از کاربردهای برقکافت پالایش الکتریکی فلزات یا خالص سازی آن هاست. در این جا پالایش الکتریکی مس را مورد بحث و بررسی قرار می دهیم.

مس ناخالص را که حاوی اتم های روی، طلا و نقره است به منظور پالایش و خالص سازی به قطب مثبت باتری وصل می کنند تا در نقش آند قرار بگیرد. بعد از برقراری جریان برق، اتم های روی و مس (که E° کوچکتری دارند) اکسایش می یابند اما اتم های طلا و نقره(که E° بزرگتری دارند) اکسید نشده و به همراه سایر ناخالصی ها، در زیر آند ته نشین می شوند که به آن لجن آندی می گویند.

مس خالص را به قطب منفی باتری متصل می کنند تا در نقش کاتد قرار بگیرد. کاتیون های Cu2+(aq) و Zn2+(aq) تولید شده در آند به سمت کاتد مهاجرت نموده و در آنجا برای گرفتن الکترون الکترون رقابت می کنند. در نهایت یون های Cu2+(aq) کهE° بزرگتری دارند در این رقابت برنده می شوند. با قرار گرفتن اتم های Cu(s) روی تیغه ی مس خالص، مقدار قابل توجهی مس خالص به دست می آید.

نکته:

محلول الکترولیت به کار رفته در پالایش الکتریکی مس شامل محلولی از CuSO4 و H2SO4 است. نقش H2SO4 این است که محیط را اسیدی کند و اجازه ندهد رسوب Cu(OH)2 بر اثر آبکافت نمک CuSO4 تشکیل شود.

این روش هم همانند روش تصفیه الکترولیتی در روش پیرومتالورژی میباشد، با این تفاوت که در آنجا آند استفاده شده از جنس مس بود، ولی در اینجا از جنس سرب میباشد و ولتاژ سلول الکتروشیمی2 تا 5/2 ولت میباشد.در طی واکنش انجام شده در سلول الکتروشیمی یون مس داخل محلول بر روی آند سربی رسوب میدهد:

Cu2+ + 2e– → Cu

بعد از مدتی مس رسوب داده شده بر روی آند سربی را با کاردک جدا میکنند و حال مس فلزی با درجه خلوص بسیار بالا آماده است.

الکترولیز مس:

مس آندی حاصل از مرحله قبل به صورت قطعاتی (معمولاً 40 عدد) به عنوان آند و همان تعداد قطعه دیگر به عنوان کاتد در یک وان الکترولیز قرار میگیرند.

کاتد مورد استفاده از جنس مس خالص میباشد. حال آندها به یک قطب و کاتدها به قطب دیگر متصل میشوند. ولتاژی در حدود 0.2 ولت به دو سر آندها و کاتدها اعمال میشود. آندها به تدریج خورده میشوند و به صورت یون +Cu2 در میآیند، یون ها وارد الکترولیت میشوند و روی سطح کاتد احیا میشوند.

طی این فرآیند مس تصفیه میشود و عیار آن به 99/99% افزایش مییابد. در طی فرآیند الکترولیتی فوق واکنش های زیر اتفاق میافتد:

- بر روی آند: مس آندی با دادن دو الکترون به یون مس تبدیل میشود:

Cua → Cu2+ + 2e

- بر روی کاتد: یون با گرفتن دو الکترون به صورت مس کاتدی روی کاتد رسوب میدهد:

Cu2+ + 2e– → Cuc

استخراج به روش پیرومتالورژی

شامل مراحلی اعم از سنگ شکنی و آسیاب کردن، تغلیظ، استحصال مس به وسیله ذوب و تصفیه به صورت حرارتی و الکتریکی می باشد.

استخراج به روش هیدرومتالورژی

نیز شامل مراحل مختلف همچون سنگ شکنی، لیچینگ، استخراج حلالی، عملیات رسوبی و الکترووینینگ می باشد. استفاده از هریک از روش های هیدرومتالورژی و پیرومتالورژی موجب تولید مس کاتد می گردد که از آن می توان در موارد متعددی بهره مند گردید.

روش پیرومتالوژی

در این روش از کانه سولفیدی استفاده میشود. پس از طی مراحل عملیات استخراج (حفاری- انفجار- بار گیری – باربری) سنگ معدن وارد سنگ شکن اولیه می شود. بعد از خرد شدن وارد سنگ شکن ثانویه شده و به ابعادی در حدود 12 میلی متر در آمده و در نهایت وارد آسیای گلوله ای شده و بامواد شیمیایی وشیر آهک ترکیب شده وبه صورت دوغاب در آمده و اندازه دانه ها در این مرحله به 74 میکرون می رسد. سپس دوغاب حاصله وارد قسمت سوم پر عیار کردن یعنی فلوتاسیون میشود و کنستانتره مس ومولیبدن به دست می آید. پس جدا سازی مولیبدن کنستانتره مس وارد قسمت صافی شده و به شکل خمیر در می آید. سپس وارد کوره های خشک کن شده ورطوبت آن گرفته شده را درکوره ها ذوب میکنند. حاصل این کوره ترکیبی از مس و سایر مواد ناخالصی نظیر گوگرد، آهن، طلا و … میباشد که تقریباً حاوی 45 درصد مس میباشد و آن را مات مس مینامند.

مات مس را در کوره های مبدل یا کنورتر می ریزند و با عبور هوا و اکسیژن از آن، ناخالصی ها و به خصوص آهن و گوگرد را اکسیده میکنند و به سرباره انتقال میدهند. این مس نیز ناخالص است و به دلیل وجود عناصر مختلف و مواد غیر فلزی و تخلخل بیش از اندازه آن را مس بلیستر یا مس جوشدار و یا مس خام مینامند.

مس خام در این مرحله بیش از 3/99 درصد مس دارد و سپس توسط پاتیل هایی وارد کوره های آند شده و در این کوره ها با تزریق گاز پروپان ناخالصی های موجود مجدداٌ سوخته و خارج می شود. درجه خلوص آن تاعیار 7/99درصد نیز میرسد. سپس خروجی کوره آند به چرخ ریخته گری وارد می شود. مذاب مس خام به صورت صفحاتی بزرگ ریخته و آنها را به عنوان آند در الکترولیز مس به کار میبرند. کاتد را که از صفحات مس بسیار خالص تشکیل یافته را به همراه آند(مس خام) در محلول الکترولیت اسید سولفوریک و سولفات مس است وارد می کنند.

پس از عبور جریان مشخص، مس به صورت یک یون دو ظرفیتی از آند جدا شده و بر روی کاتد مینشیند. عناصر و فلزات ناخالص در محلول الکترولیت حل نمیشوند و از این رو در کف کوره الکترولیز به صورت لجن رسوب میکنند.

کاتدها را که حاوی مس الکترولیز شده میباشند و معمولاً در مرحله اول الکترولیز حدود 9/99 درصد مس دارند، ذوب کرده و در شکل و اندازه های معین و بر اساس برنامه تنظیمیمیریزند. پس از آنکه آند در عملیات الکترولیز تصفیه شد و به کاتد پیوست، اکنون کاتد به عنوان مس خالص آماده ورود به عرصه صنعت و بازار کار میباشد که در این موقع ممکن است کاتد از روشهای نورد به فرمهای متنوع شکل گیرد و از طریق کشش به شکل سیم در مصارف برقی ویا به صورت لوله در مصارف برودتی به کار گرفته شود. بخش دیگری از کاتد راهی کارخانه های آلیاژ سازی شده ودر تولید آلیاژهای مس به کار گرفته میشود.

روش هیدرومتالوژی

روش هیدرومتالورژی نیز روشی است که با انحلال مس در محلول های آبی، استحصال را انجام می دهد و به سبب همین امر به منظور بهره گیری از این روش به سرمایه کمتری نیاز خواهد بود. به سبب محلول بودن مواد، حمل و نقل آن ها بسیار آسان تر نیز خواهد بود. همچنین می توان اشاره نمود که در مقایسه با روش پیرومتالورژی، میزان مصرف انرژی و آلایندگی محیط زیست این روش نیز بسیار کمتر می باشد. در این روش محدودیتی از نظر مقدار تولید وجود نخواهد داشت و حتی در کارخانه های کوچک و واحدهای کارگاهی نیز می توان از آن بهره مند گردید.

در این روش از کانه اکسیدی، سولفیدی کم عیار یا کنسانتره سولفیدی تسویه شده برای استخراج مس استفاده میشود. همانطور که در بخش اول گفته شد سنگ های اکسیدی کم عیار که استخراج مس از آن به روش پیرومتالورژی مقرون به صرفه نیست پس از بررسی های انجام گرفته روش هیدرومتالورژی(انحلال سنگ اکسید در اسید سولفوریک)و استخراج مس از محلول توسط حلال و الکترو وینینگ از سایر روشها انتخاب شد.